Sistema

automatico JOMESA per l'analisi di filtri:

Pulizia tecnica, Processo di misurazione, Riconoscimento di metallo e non metallo, Risultati e rapporti, Impurità di olio

|

JOMESA HFD: Impurità residua |

|

|

Prodotti tecnici moderni

nel settore Automobilistico, aeronautico o in tecnologia medica

ano bisogno di componenti puliti. Il grado di purità

viene misurato analizzando i residui su i filtri a membrane tra

quale e stato filtrato il liquido di sciacquo. |

|

danneggiamento di cuscinetti |

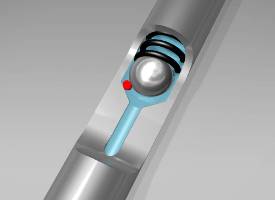

bloccaggio di valvola |

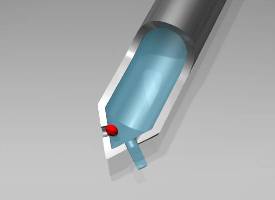

intasamento di ugello |

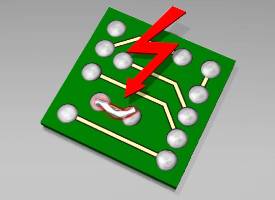

corto circuito |

|

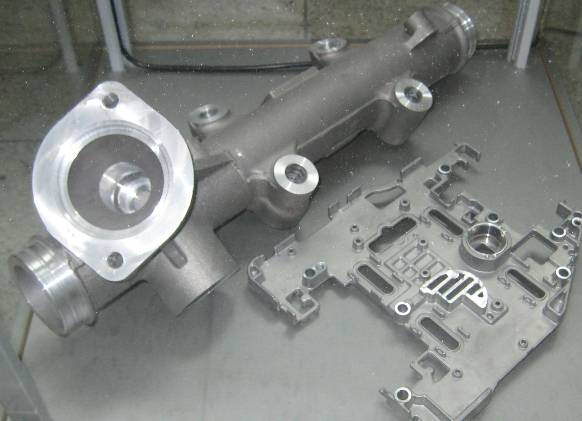

l'albero a gomiti, turbocompressori, pistoni |

ABS, idraulico |

sistema di iniezione di carburante |

PCB, elettronica |

|

|

|

|

|

|

|

Esempi di pezzi rilevante: |

|

|

l'albero di motore di una moto serra a 1 cilindro che si trova nel area di pressione dell'olio diventano sempre più sensibili a l'impurità residua. |

|

|

Cuscinetti tra

pistone e l'albero di motore sottostano a nuovi regolamenti di

riciclo e non contengono più piombo. Questo tipo di

cuscinetto non e più in grado di collocare particelle

d'impurità residua. (come erano in grado i cuscinetti

morbidi con alta percentuale di piombo) |

|

|

Critici

sono tutti i componenti nel ambiente di ricircolo d'olio come

l'albero a camme, ingranaggi, catene di trasmissioni etc.

sopratutto se sono esposti a alta pressione e devono trasmettere

alte potenza fisica con numero di giri enormi. |

|

|

Anche componenti

piccoli come molle e vite che si trovano nel ambiente di

ricircolo d'olio contribuiscono al l'impurità

complessiva. |

|

|

I primi che

richiedevano l'analisi microscopica erano i costruttori di

sistemi di iniezione di carburante che son molto sensibile al

l'impurità residua. |

|

|

Turbocompressori che svolgono più di 200.000 giri al minuto sono componenti in pericolo e richiedono specifiche molto rigide. |

|

|

Nella produzione del

ABS/ESP che richiede il massimo di pulitezza l'analisi

microscopica e essenziale. |

|

|

Sistemi di servosterzi funzionano via valvole piccolissime sotto alta pressione e sono molto sensibile al l'impurità residua.

|

Per

analizzare l'impurità residua il componente viene lavato.

(rinsing, ultrasuono).

Tutta

l'impurità residua viene accumulata nel liquido di sciacquo.

Il liquido viene passato tra un filtro che dopo

si analizza.